Zeitlose Werte in einer schnelllebigen Zeit

Seifhennersdorf ist eine sächsische Landstadt in der Nähe von Görlitz mit knapp über 3.700 Einwohnern. Ihre Geschichte wurde durch Braunkohle und Textilwirtschaft geprägt, aber erstaunlicherweise auch durch Musik. Bereits seit 1884 war dort die Pianofortemarke Zimmermann ansässig, die zuletzt der staatlichen VEB Sächsische Pianofabrik gehörte. Knapp dreißig Jahre zuvor hatte sich in Berlin ebenfalls eine Manufaktur für Tasteninstrumente gegründet: Im Ein-Mann-Betrieb arbeitete Carl Bechstein an seinen Klavieren und brachte es sogar zum Hoflieferanten des preußischen Königs Friedrich Wilhelm IV. 1992 trafen dann beide Manufakturen in Seifhennersdorf aufeinander. Bechstein übernahm Zimmermann und die Werkstätten und ist seither einer der Hauptarbeitgeber der Region.

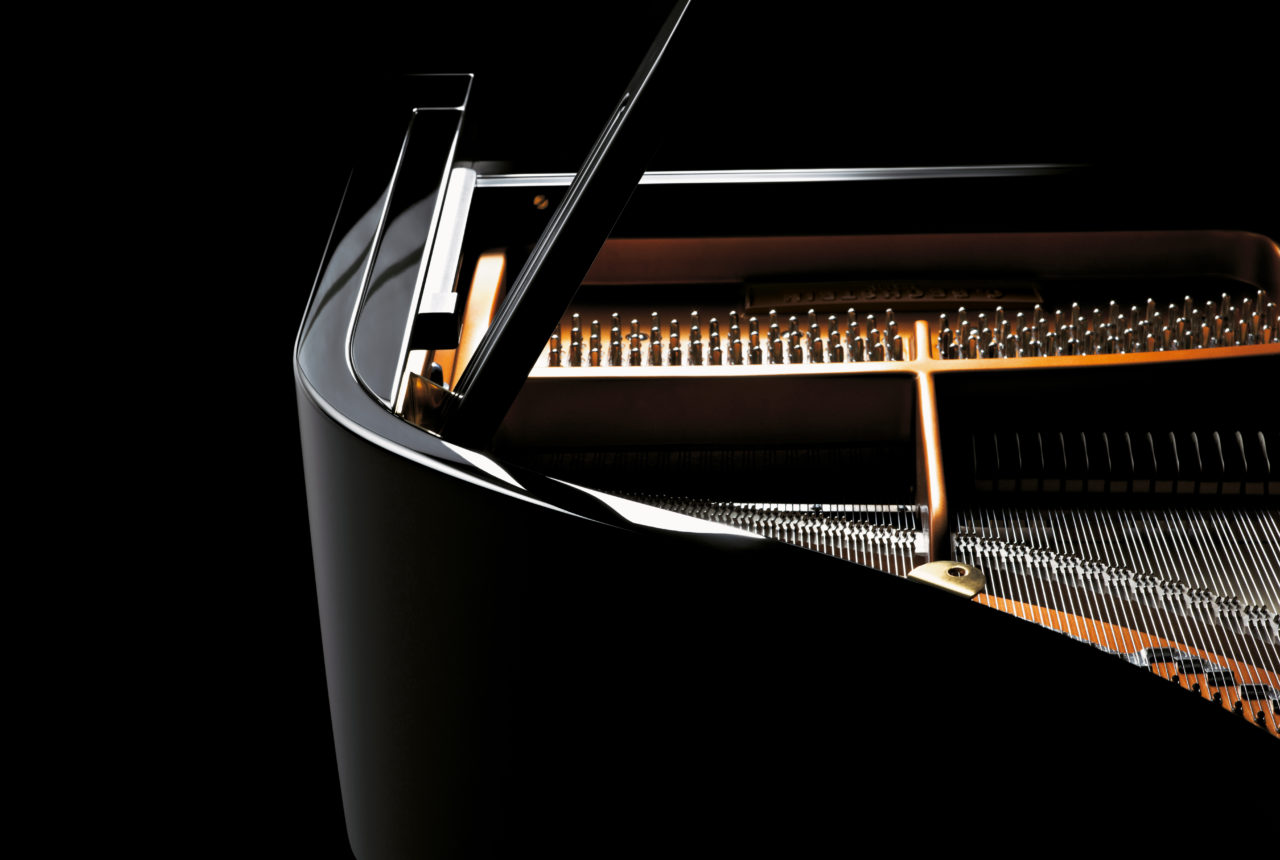

Rohstoffe höchster Qualität, etwa ein Jahr Fertigungszeit mit langen Ruhe- und Reifephasen und ganze 960 Arbeitsschritte werden benötigt, bis ein Flügel der Marke C. Bechstein seine Transformation vom schlichten Stück Holz zum vollendeten Konzertinstrument durchlaufen hat. Mit seiner Firmentradition seit 1853 und mit der zeitlosen Schönheit und Langlebigkeit seiner Instrumente setzt die C. Bechstein Pianoforte Manufaktur einen Kontrapunkt zur Schnelllebigkeit des musikalischen e-Business.

Vom Baum zum Musikinstrument der Meisterklasse

Es ist eine weite Reise, die dem Fichtenholz aus den höchsten Bergregionen im italienischen Val di Fiemme bevorsteht, wenn es zur Herstellung eines Konzertflügels der C. Bechstein Pianoforte Manufaktur ausgewählt wird. In über 1.000 Metern Höhe, ganz dicht an der Baumgrenze, wächst das kostbare Holz, aus dem C. Bechstein die meisten seiner Instrumente fertigt. Die kargen Lebensbedingungen garantieren ein langsames Wachstum der Bäume und damit ein dichtes Holz mit engen Jahresringen. Es ist das ideale Material, um den Resonanzboden, das Herzstück eines Flügels, zu bauen. Aber auch regionale Hölzer von Fichte, Buche und Kiefer werden in den Bechstein-Instrumenten verbaut, nachdem das Holz über fünf Jahre lang getrocknet und schließlich bereit für die Verarbeitung ist. Als Nächstes gibt es einen detaillierten Arbeitsplan, dem getreu jeder entstehende Flügel mehr als fünfzig Arbeitsstationen durchläuft, bis er fertig ist.

Die Verbindung von unterschiedlichen Materialien ist eine Kunst

Hölzer verschiedenster Dichte, Feuchtigkeit und Härtegrade werden gebogen, geschliffen, geformt, miteinander verbunden und geleimt, um die Zarge, den charakteristischen Rahmen eines Flügels, herzustellen. Mindestens 15 Schichten Rotbuche und Mahagoni werden dabei miteinander verleimt und schnell in die eigens dafür hergestellte Presse eingespannt. Um den Rezonanzboden herum arrangieren sich weitere Bauteile wie Resonanzboden-Steg zur Verbindung von Saiten und Resonanzboden, das Resonanzbodenlager zur Erhöhung der Schwingungsübertragung und die massive Flügelwand zur Begrenzung des Bodens. All dies wird von der sogenannten Rast zusammengehalten, einer Balkenkonstruktion, auf die der Resonanzboden aufgeleimt und fixiert wird.

Dem sensiblen, vergleichsweise weichen Holz steht schweres und unbiegsames Metall gegenüber: 500 Kilogramm wiegt die eiserne Gussplatte, die in das Instrument eingelegt wird, um die 30 Tonnen schwere Zugkraft der gespannten Saiten zu halten. In fachlicher Feinarbeit werden die Metallplatten in einem aufwändigen Sandguss-Verfahren produziert, um auch hier höchste Qualität zu gewährleisten. Der verwendete Stahl muss hohe Schalldurchlaufzeiten erbringen und wird in mühsamer und immer feiner werdender Arbeit des Feilens, Schleifens und Polierens geglättet und schließlich goldfarben lackiert, bevor er in den Korpus eingelegt wird. Auch beim Zusammensetzen der verschiedenen Bauteile ist Feinarbeit an der Tagesordnung. Um die Führungsstifte für die Saiten zu fixieren, wird mit einem Fertigungsprogramm gearbeitet. Die notwendige Präzision kann manuell nicht erreicht werden. Jeder Führungsstift für jede einzelne Saite muss haargenau auf Position sitzen, da ansonsten die Funktionalität des Instruments nicht gewährleistet ist.

Qualität durch Erfahrung

Das Spielwerk ist nicht nur der auf den ersten Blick wichtige Bestandteil des Flügels. Bei der Ausrichtung der Tasten auf den Führungsstiften geht es um Bruchteile von Millimetern. Jeder einzelne Hammer für den Anschlag der 88 Töne wird mithilfe von Wärme optimal ausbalanciert. Die Stiele der Hämmer werden zuvor entsprechend ihrer Eigentonschwingung sortiert und auf der Tastaturposition eingesetzt. Jeder Hammer wird mit einer elastisch dynamischen Filzummantelung um seinen stabilen Kern ausgestattet.

Diese exakte und kleinteilige Arbeit wird im Hause C. Bechstein von erfahrenen Mitarbeitern an Auszubildende und neue Kollegen weitergegeben. Die Arbeit der 178 Personen großen Teams läuft dabei Hand in Hand. Je nach Bedarf wird mit feinsten manuellen Werkzeugen, dem Handhobel oder der hoch technologischen CNC-Maschine gearbeitet.

Ein großer Teil des Erfolgs von C.Bechstein beruht auf Fachwissen, Erfahrung, permanenter Weiterentwicklung und strenger Qualitätskontrolle. Doch so technisch und fachlich versiert diese Arbeit auch ist – es gibt den Augenblick, ab dem einem Instrument eine Seele innewohnt und der Flügel zu einem Individuum mit Charakter wird. Das ist der magische Moment, in dem es mehr ist, als nur die Summe seiner Teile. Der Pianist Kit Armstrong erklärt die Besonderheit des Charakters der Bechstein-Flügel so: „Als Pianist bin ich immer auf der Suche nach Klängen, die man nicht vergessen kann. Und ich habe in den letzten Jahren viele solcher Momente erlebt, als ich auf C. Bechstein Flügeln gespielt habe.“ Und Saleem Abboud Ashkar ergänzt: „Ich berühre ein Piano und ich weiß ob es zu mir spricht, oder ob da eine Barriere ist. Ein Teil davon ist objektiv, ein anderer eher subjektiv. So grundsätzlich könnte ich ein Piano in zwei Sekunden auswählen.“

Von Seifhennersdorf in die Welt

Innerhalb eines Jahres entstehen Instrumente die sich nicht nur hören- sondern auch sehen lassen können. Etwa 1.200 Klaviere und 400 Flügel fertigt die C. Bechstein Manufaktur in Seifhennersdorf jedes Jahr. Der kleinste Flügel, das Modell A160 aus der Reihe C. Bechstein Academy, kostet 32.950,- Euro. Nach oben sind den Wünschen und Vorstellungen der Kunden kaum Grenzen gesetzt. Die teuersten Modelle sind Sonderflügel und Einzelanfertigungen. So wurde zum Beispiel der kostbare C. Bechstein Louis XV Flügel für 1.250.000,- Euro verkauft: Zum 160. Firmenjubiläum hatten die Klavierbaumeister einen großformatig verzierten und vergoldeten Flügel mit Malereien „à la Watteau“ geschaffen – von außen historisch, doch mit einem Innenleben nach modernstem Standard.

Doch nicht nur mit seinen Instrumenten verbreitet C. Bechstein seine Kunst in der Welt. Denn mit Konzerten in seinen Kundenzentren mit hochkarätigen Solisten trägt C. Bechstein zum Kulturleben seiner Verkaufsstandorte bei. Ein Besuch lohnt sich deshalb in jedem Fall: Um die Instrumente zu hören und natürlich auch selbst auszuprobieren.

Kit Armstrong bei der Probe auf einem Konzertflügel der Marke C. Bechstein:

Aufmacherbild: Deniz Saylan/C. Bechstein AG